薄膜丨原子層堆積法(ALD)

技術原理と応用

カタログ

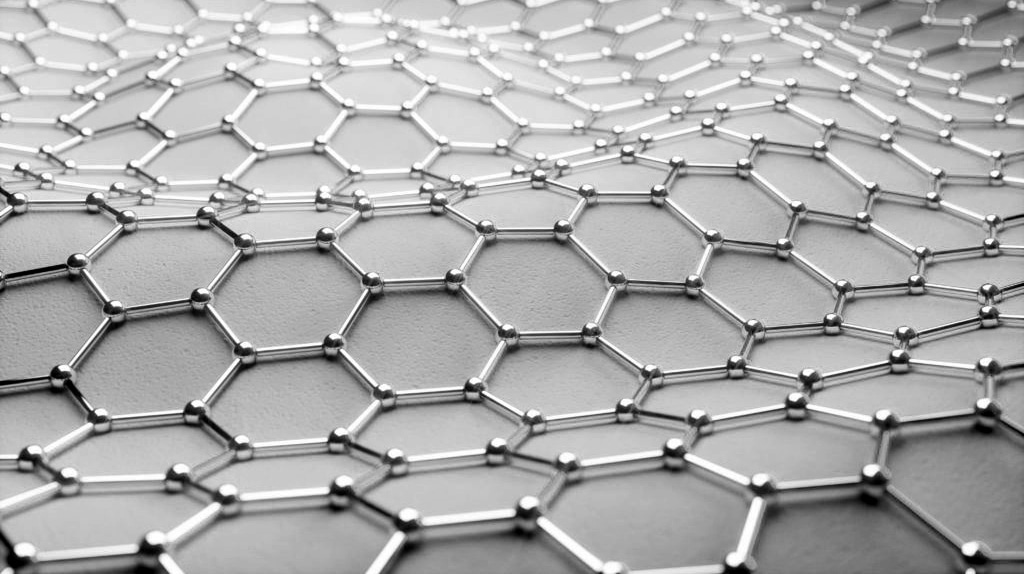

原子層堆積法(ALD)とは何ですか?

原子層堆積法(ALD)は、化学気相成長法(CVD)をベースとした高精度な手法です。 薄膜の成膜 技術情報化学気相法に基づく単一原子膜の形で、基板表面に材料物質を一層ずつ堆積させる技術です。蒸着される材料の異なる元素をそれぞれ含む2種類以上の前駆体化学物質を、一度に1つずつ基板表面に導入する。各前駆体は表面を飽和させ、材料の単一層を形成する。

原子層堆積の原理

ALDの成長原理は、従来の化学気相成長法(CVD)と似ていますが、ALDでは、成膜プロセス中に反応前駆体が交互に堆積し、新しい原子の層の化学反応が前の層と直接関連し、各反応で堆積する原子の層は1つだけである点が異なります。自己限定的な成長特性を持つことで、基板上にコンフォーマルでピンホールのない膜を成膜することができます。そのため蒸着回数を制御することで、膜厚を精密に制御することができます。

原子層堆積サイクルは、4つのステップに分けられる。

- 基板に第1の前駆体ガスを導入すること、である。基材表面への吸着や化学反応。

- 残留ガスを不活性ガスでフラッシングする。

- 第2の前駆体ガスを導入すること。基材表面に吸着した第1前駆体ガスと化学反応させて被膜を生成するか、第1前駆体と基材との反応生成物と継続的に反応させて被膜を生成する。

- もう一度、余分なガスを不活性ガスで洗い流します。

前駆体の選択と分類

プリカーサの選択は、ALD成長のためのコーティングの品質に重要な役割を果たし、プリカーサは満たす必要があります。

- 充填された基材の表面を十分に覆うことができるように、蒸着温度において十分に高い蒸気圧を有すること。

- 熱的、化学的安定性がよく、反応の最高温度限界内で自己分解を防ぐことができる。

- 反応性が高い。素材表面に素早く吸着して飽和させる、または素材表面の基と素早く効果的に反応させる。

- 非毒性、非腐食性、不活性な副産物を含む。自己制限膜の成長を阻害することはありません。

- 豊富な素材ソース

ALD前駆体は、無機系と有機金属系の2つに大別される。無機前駆体としては、モノマー、ハロゲン化物などが挙げられる。無機前駆体には、モノマーやハロゲン化物などがあり、有機金属には、金属アルキル、金属シクロペンタジエニル、金属β-2ケトン、金属アミド、金属エーテル基などの化合物がある。

原子層堆積技術の特長と利点

- 高精度です。反応サイクルを制御することで、基板の厚みを簡単かつ精密に制御することができ、原子1個分の厚みと同等の精度で膜厚を得ることができます。

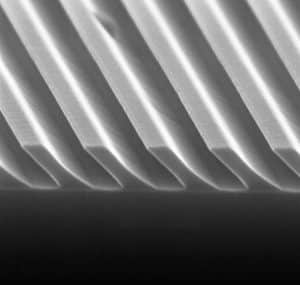

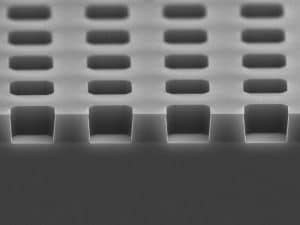

- 優れた三次元追従性ALDでは、基板形状に沿った膜、つまり凹面上に均一に膜が形成されます。 そのため異なる形状の基材に対応均一な三次元膜、安定した形状とオリジナリティ、コンフォーマビリティは、ALD技術ならではの利点です。

- 高い平面性を実現。ピンホールフリー面、ボトムアップ成長機構により、ピンホールフリー性が決定され、ブロッキングやパッシベーション用途に重宝されます。

- 密着性に優れています。プリカーサーの基板表面への化学吸着による優れた密着性

- 熱収支が少ない(降水温度が低い)。 温度制約のあるポリマーデバイスや生体材料コーティングに魅力的な低温(室温~400℃)での膜成長

薄膜形成プロセスのメリット・デメリットの比較

| クラフトマンシップ | アトミックレイヤーデポジション (ALD)です。 | 物理的気相成長(Physical Vapour Deposition (PVD) | 化学気相成長(Chemical Vapour Deposition (CVD) | 低圧化学気相成長法(Low Pressure Chemical Vapour Deposition (LPCVD炉心管) |

|---|---|---|---|---|

| 成膜原理 | 化学的表面飽和 反応-沈殿 | エバポレーション-コンソリデーション | 気相反応 - 蒸着 | 低圧化学気相成長法(Low Pressure Chemical Vapour Deposition (ストーブ&チューブ) |

| 成膜プロセス | 層流成長 | 核生成成長 | 核生成成長 | 核生成成長 |

| テラスの広さ | エクセレント | 一般 | 良い | 良い |

| 成膜速度 | あたまがわるい | クイック | クイック | より低速 |

| 成膜温度 | 低い (<500°C) | 低い | ハイ | より高い |

| 均質性 | エクセレント 0.07 - 0.1nm | 一般 5nm程度 | より良い 0.5 - 2nm | より良い |

| 厚み制御 | 反応サイクル数 | 成膜時間 | 成膜時間 気相分圧 | 成膜時間 ガス比 |

| 原材料名 | 不純物が少なく、均一 | 無添加 | 不純物を含みやすい | 無添加 |

原子層堆積法の応用

半導体産業の進化に伴い、デバイスの微細化が進む中、低サーマルバジェット、高い膜厚精度、3次元(3D)構造における優れたコンフォーマリティを必要とする、より高度な薄膜成長技術の発見・開発が特に重要となっていますが、従来の成膜技術、化学気相成長(CVD)や物理気相成長(PVD)はもはやこのトレンドに完全に適合していません。ALD技術は、成膜パラメータ(膜厚、組成、構造)の高い制御性、優れた均質性とコンフォーマリティにより、マイクロ・ナノエレクトロニクスやナノ材料の分野で幅広い応用が期待されています。

- この技術の主な応用分野としては、以下のようなものがあります[1]。

- 高K誘電体(Al2O3, Hf O2, Zr O, Ta 2 O5, La 2 O3):トランジスタゲート、DRAMキャパシタ誘電体層用。

- メタルグリッド電極(Ir, Pt, Ru, Ti N)。

- メタルインターコネクトとライナー(Cu、WN、Ta N、WNC、Ru、Ir):銅配線用金属拡散バリア層、トランジスタグリッド用半導体ビア、DRAMキャパシタなどのメモリセル用途、パッシベーション層。

- 触媒材料(Pt, IrCo, Ti O2, V 2 O5):フィルター膜内コーティング、触媒(自動車触媒コンバーター用白金膜)、燃料電池用イオン交換コーティング。

- ナノ構造体(各種材料)ナノ構造体やMEMSの周囲や内部にコンフォーマルに蒸着することが可能です。

- バイオコーティング(Ti N、Zr N、Cr N、Ti Al N、Al Ti N):体内の医療機器や器具に使用される生体適合材料。

- ALD金属材料(Ru, Pd, Ir, Pt, Rh, Co, Cu, Fe, Ni)。

- 圧電体層(Zn O、Al N、Zn S)。

- 透明導電体(Zn O:Al、ITO)。

- 紫外線遮蔽層(Zn O、Ti O2)。

- OLEDパッシベーション(Al2O3 )です。

- 固体潤滑層(WS2)です。

- フォトニック結晶(Zn O, Zn S: Mn, Ti O2, Ta2 N5):多孔質アルミナ、リバースオパールの内面コーティング。

- アンチグレア、光学フィルター(Al2O3 , Zn S, Sn O2, Ta 2 O5): Fabry-Perot トリガーフィルター。

- エレクトロルミネッセンスデバイス(Sr S:Cu、Zn S:Mn、Zn S:Tb、Sr S:Ce)。

- 処理層(Al2O3, Zr O2):エッチングバリア層、イオン拡散バリア層、電磁波記録ヘッド用コーティング剤。

- 光学用途(Al Ti O, Sn O2, Zn O):ナノ光学材料、太陽電池、集積光学材料、光学薄膜、レーザー、各種誘電体膜向け。

- センサー(Sn O2, Ta 2 O5):ガスセンサー、pHセンサー用。

- 摩耗・腐食防止層(Al2O3 , Zr O2 , WS2)

[1)原子層堆積技術の応用の現状と展望;(2021)10-0005-05

を提供しています。 原子層堆積法/マイクロナノファブリケーション サービスを提供します。 お問い合わせの際は、お気軽にメッセージを残してください。