微纳加工 | 电子束光刻加工原理

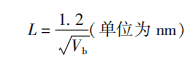

与可利用光学技术相比,电子束光刻术的优点是能够制造更小特征尺寸的元件。元件的特征尺寸基本上是受所使用光波波长的限制。电子束光刻术中使用的电子束光斑尺寸可根据应用从几纳米到几百纳米。一个电子的德布罗意(deBroglie)波长为

式中,Vb为加速电压。大部分电子束系统工作在1kV以上的电压下,电子束光刻术中的电子波长对可以达到的分辨率没有影响。

电子束光刻系统广泛用于制造光刻掩模板、先进的原理样机和纳米级的科学研究及开发。最先进的电子束光刻系统可以以超高分辨率完成极限尺寸小于10nm的图形转印(通过金属剥离、刻蚀或加色技术)。此外,可以将这类图形加工在各种材料上,如Si和GaAs一类的半导体、熔凝石英、非晶金刚石、SiO2和SiN一类绝缘体及各种金属。

普通的电子束光刻术是高聚焦电子束对电子敏感抗蚀剂表面的确定性扫描。电子束光刻术可以使用各种正性和负性抗蚀剂。在高分辨率光刻系统中,常使用一个热场发射源,如用ZrO/W发射器形成一束电子。若干级的静电和/或磁透镜将电子束聚焦,并在电子枪内成形,利用电磁偏转线圈使电子束在有效视场范围内扫描(一侧的典型值为0.1~1mm,取决于系统和电子束参数)。专用的电子束光刻系统一般要借助激光干涉台,以便在不同工作视场曝光时使样品运动。干涉台移动时,计算干涉条纹,就可以使相邻束写范围之间的拼接误差或偏移误差达到最小(小于20nm)。还要使用一组静电束遮挡板,以便需要时将电子束偏转到电子的光路之外。

利用计算机系统控制偏转线圈,从而实现图形刻写和遮挡板控制,最终使入射到特定方孔的电子曝光量得到调整。面积曝光量公式可以简单地写为

剂量×面积=电子束电流×停留时间=入射电子总数

通过增减曝光量、曝光时间和电子束电流值可以看到,电子束光刻术的最大缺点是系列的曝光工艺会造成较长的刻写时间。高分辨率的束电流约为500pA,假设是300nm厚的495K聚甲基丙烯酸甲酯(PMMA)(对于50kV加速电压分界线,约为1000μC/cm2),25MHz图形发生器,孔的尺寸为10nm,则刻写1cm2面积(50%覆盖面积)大约需要5.5h。一旦加上干涉台的移动时间和电子束的“停留”时间,即两次偏转间使电子束稳定的等待时间,很明显,刻写一块大面积图形将特别费时。

使用对准标志可以使电子束光刻图形与样品上的现有特征对准。这些标志可以是涂镀出或刻蚀出的,一般是简单的几何形状或者十字形。它们必须通过以高对比的后向散射电子成像,所以通常是由金属(如黄金)或刻蚀后的表面结构组成。然后,操作人员着手准备能识别和使用基板表面已有标志的作业文件,以确定和补偿旋转、增益和位置误差。

我们提供快速MEMS器件 / 微纳米结构加工设计服务, 欢迎留言咨询。