Микро-нано обработка | Подготовка микро-нано оптических компонентов

Микро- и нанооптические элементы относятся к оптическим поверхностям свободной формы и микроструктурированным оптическим элементам с субмикронной точностью и нанометровой шероховатостью поверхности. Благодаря своим небольшим размерам, малому весу, гибкому дизайну, простоте создания массивов и серийного воспроизведения и другим преимуществам, благодаря чему они могут дополнить традиционные оптические компоненты новыми функциями, а также составить множество новых типов оптических систем. В настоящее время массивы микрооптических элементов успешно применяются в различных областях современной оптики, и имеют очень важные перспективы применения в военной и аэрокосмической промышленности, поэтому подготовка микро-нано оптических элементов также стала важным направлением исследований в области микрообработки поверхности.

Методы подготовки микро- и нанооптических элементов делятся на две основные категории:

Одной из категорий является технология сверхточной обработки, в основном это использование режущих инструментов для изменения формы материала или разрушения поверхностного слоя материала, в виде резки для достижения требуемой формы. Преимущество таких методов заключается в том, что процесс обработки прост, могут быть обработаны более сложные трехмерные микро-наноструктуры, недостатком является то, что стоимость обработки очень высока, диапазон обработки имеет ограничения, подходит только для обработки Al, Cu, а также PMMA полиметилметакрилата и других материалов, а эффективность обработки низкая, трудно достичь устройств типа массива и масштабного дешевого воспроизводства, нелегко сделать невращательно-симметричные оптические компоненты;

К другой категории относится и текущая подготовка микронанооптических компонентов по мейнстримной технологии, представляющей собой сочетание целого ряда современных технологий микрофабрикации с методами оптической обработки. Наиболее представительными из них являются бинарная оптическая технология и технология прямой записи микронанооптических элементов. Оптические методы обработки имеют преимущества обработки любой нерегулярной поверхности линзы (особенно бинарные оптические элементы), может быть крупномасштабное воспроизводство, основные недостатки его процесс обработки является сложным, высокая стоимость обработки, особенно для некоторых важных оптических материалов, таких как кварц, GaAs обработки с непрерывной гладкой сложной трехмерной структуры по-прежнему представляет собой большую трудность.

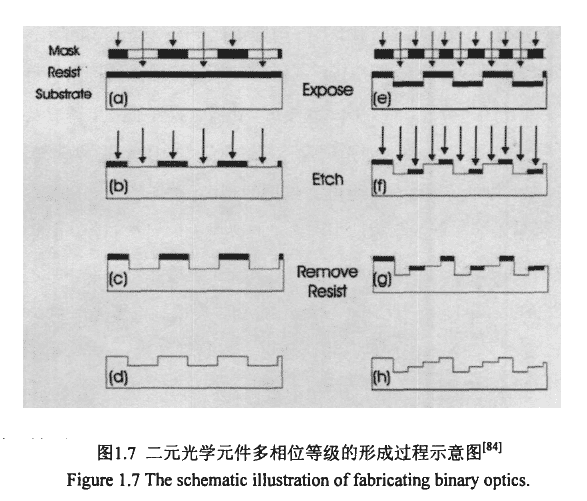

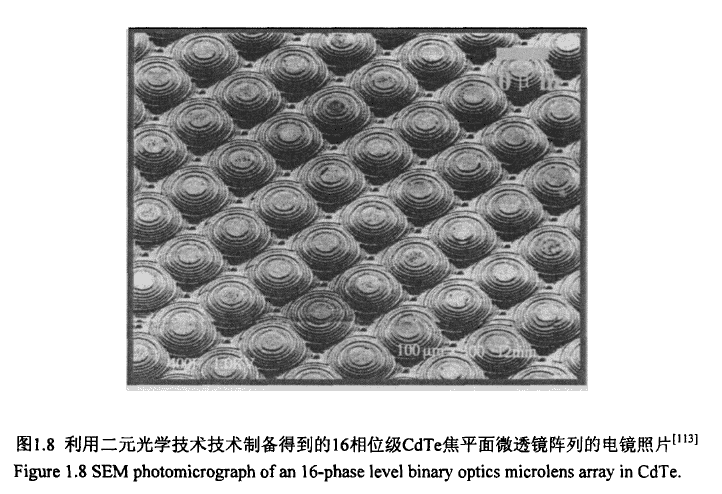

Бинарная оптическая технология сочетает в себе фотолитографию, маску, травление и технологию нанесения покрытий и другие современные технологии обработки, является основной технологией для подготовки дифракционных микро-нано оптических компонентов, в основном через технологию микрофабрикации для получения многофазной ступенчатой формы поверхности, чтобы непрерывно приближать непрерывную оптическую форму поверхности, для того чтобы получить номер ступени n-й мощности бинарной структуры, необходимо использовать группу различных периодов маски для субэкспозиции (показано на рисунке 1.7), например, фотолитография, разработка и травление (после сухого травления) может получить двухступенчатую структуру, аналогично после n наборов гравировки, вы можете получить 2 n-й мощности бинарной структуры, и так далее. Например, после фотолитографии, разработки и травления (сухое травление является основным после) можно получить после двух шагов структуры, аналогично после n наборов гравировки, можно получить после 2 n раз шаг, через производство нескольких шагов, можно получить высокоэффективные микро- и нанооптические компоненты. На рис. 1.8 приведена электронная микрофотография массива микролинз с фазовой фокальной плоскостью, изготовленных с использованием технологии бинарной оптики.

Преимущество бинарной оптической технологии заключается в том, что она ловко преодолевает трудности, возникающие при обработке непрерывной фазовой формы, создавая новое и очень важное направление для получения высокоэффективных дифракционных нанооптических элементов, и может быть обработана на широком спектре материалов. Основной недостаток метода заключается в том, что он требует нескольких этапов склеивания, запекания, проявки, травления, де-склеивания и очистки, и поэтому должен преодолеть проблемы совмещения, вызванные процессом многократного наложения, из-за требуемого дорогостоящего технологического оборудования, сложности этапов обработки и добавления одного этапа для получения оптических элементов с высокой дифракционной эффективностью. Основным недостатком данного метода является то, что он требует нескольких этапов, таких как нанесение клея, запекание, проявка, травление, очистка и т.д., и поэтому необходимо преодолеть проблемы выравнивания, вызванные процессом многократного наложения рисунка на существующую подложку, и это будет дорогостоящий и сложный процесс из-за дорогостоящего технологического оборудования, сложности этапов обработки и добавления этапа для получения высокой дифракционной эффективности оптического элемента.

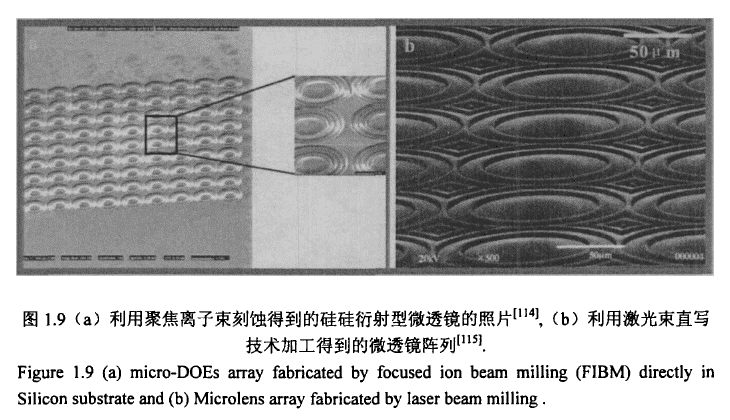

Технология прямой записи микронанооптических элементов объединяет различные технологии прямой записи, включая технологию прямой записи электронным лучом, технологию прямой записи лазерным лучом, технологию обработки фокусирующего подлуча и полутоновой маски и т.д., и сочетается с технологией тиражирования и технологией гальванопластики для подготовки различных дифракционных и рефракционных микронанооптических элементов. Основной процесс подготовки заключается, во-первых, в управлении различными методами прямой записи через компьютерную систему сканирования для обработки непрерывных микроструктур рельефа поверхности на поверхности различных материалов, таких как стекло, кварц, кремний, GaAs, Cu, Al и фоторезист, с поперечным характерным разрешением лучше 5um и высоким разрешением лучше, чем непрерывная структура рельефа поверхности, и материалы с этими характеристиками микроструктур рельефа могут быть непосредственно использованы в качестве микро-нано оптических элементов (например, кварц, кремний, GaAs, Cu, Al и фоторезист). Материалы с такими характеристиками рельефных микроструктур могут быть непосредственно использованы в качестве микронанооптических элементов (например, кварц, кремний, GaAs, Cu, Al и т.д.) или могут быть перенесены на поверхность других материалов (фоторезист) с помощью методов гальванопластики и тиражирования для массового производства.Основное преимущество технологии прямой записи для микро-нано оптических компонентов заключается в том, что она позволяет реализовать производство непрерывных микроструктур с рельефом поверхности, избегая сложных этапов обработки бинарного оптического метода, и решая проблемы выравнивания, возникающие в результате многократного экспонирования в бинарном оптическом методе. Однако его основным недостатком является введение прямой записи обработки этого точечного метода обработки, его скорость обработки относительно медленная, в сочетании с прямой записью обработки оборудование требуется очень дорого, поэтому при обработке кварца, GaAs, стекла и других важных оптических материалов, есть высокая стоимость, низкая эффективность проблемы, что в значительной степени влияет на его дальнейшее применение. На рис. 1.9a приведена фотография кремниевой дифракционной микролинзы, полученной методом обработки сфокусированным ионным пучком, а на рис. 1.9b - массив микролинз, полученных методом прямой записи лазерным лучом.

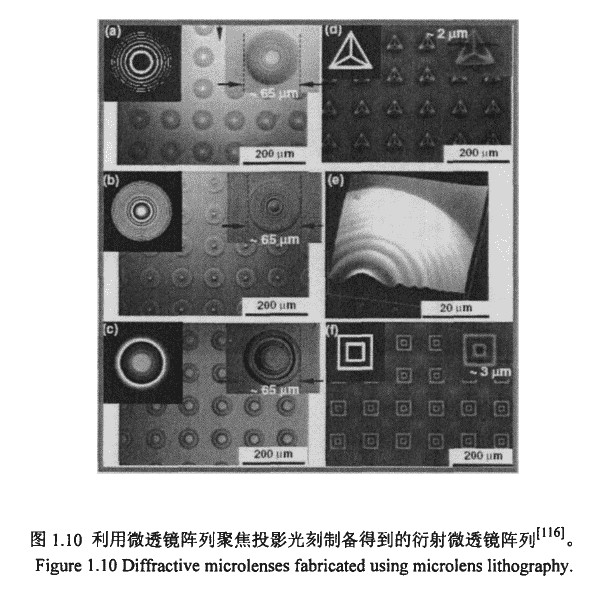

Кроме того, Уайтсайдс и др. предложили метод, основанный на микролинзовой литографии, в котором микрооптические массивы были подготовлены на полидиметилсилоксановом материале PDMS. Сначала на поверхности фоторезиста с помощью фотолитографии и термического сплавления готовится массив микролинз с микрополусферической структурой, и этот массив микролинз используется для дальнейшей фокусировки света, проходящего через исходную масочную пластину, на другую поверхность фоторезиста, так что после экспонирования и разработки площади поверхности фоторезиста получается массив микроструктур той же формы, что и у исходной масочной пластины, но значительно меньшего размера, и, наконец, этот микроструктурный массив воспроизводится PDMS, который получается. Наконец, методом репликации PDMS могут быть получены микрооптические элементы со специальными оптическими приложениями. Преимущество этого метода заключается в умном использовании проекционной литографии с фокусировкой массива микролинз для получения оптических компонентов микронанометрового масштаба; основной недостаток метода заключается в его ограниченности PDMS, который является податливым полимерным материалом, в то время как большинство важных оптических материалов, например, GaAs, кварц и т.д., не могут быть обработаны. Дифракционные массивы микролинз, приготовленные методом фокусированной проекционной литографии с использованием массивов микролинз, приведены на рис. 1.10.

Эта статья является отрывком из книги "Новые методы электрохимической обработки для получения трехмерных микро- и наноструктур на поверхностях полупроводников и металлов и их применения".СайтСямыньский университет, Чжан Ли. Дополнительную информацию можно найти в оригинальной статье.

Мы предлагаем быстрыйМикро- и нанооптика / Услуги по проектированию обработки микро- и наноструктур, Не стесняйтесь оставить сообщение с вашим запросом.

Сопутствующие товары

Связанное чтение

Микро-нано обработка | Введение в гальванику

Микро-нано обработка | Введение в гальванику Гальваника - это использование электролитических принципов для получения золота.

Микро- и нанообработка | Литография - Электронно-лучевая литография

Микро- и нанообработка | Литография - Электронно-лучевая литография

Микро- и нанообработка | Введение в дифракционную оптику

Микро- и нанообработка | Введение в дифракционную оптику Дифракционная оптика (Di)