Micro y nanoprocesamiento | Fabricación de micro y nanocomponentes ópticos

Los componentes micro y nanoópticos son superficies ópticas de forma libre y componentes ópticos microestructurados con precisión submicrométrica y rugosidad superficial nanométrica. Gracias a su pequeño tamaño, peso ligero, diseño flexible, facilidad de disposición y reproducibilidad por lotes, pueden realizar nuevas funciones que no son posibles con los componentes ópticos convencionales y formar muchos sistemas ópticos nuevos. Las matrices de elementos microópticos se han utilizado con éxito en diversos campos de la óptica moderna y tienen aplicaciones muy importantes en el ámbito militar y aeroespacial.

Los métodos de preparación de micro y nanoelementos ópticos se dividen en dos categorías principales:

Un tipo de tecnología es el mecanizado de ultraprecisión, que utiliza herramientas para cambiar la forma del material o para destruir la capa superficial del material con el fin de conseguir la forma deseada de forma cortante. Las ventajas de estos métodos son la simplicidad del proceso y la capacidad de procesar microestructuras y nanoestructuras tridimensionales complejas, pero las desventajas son el alto coste del procesamiento, el alcance limitado del procesamiento, sólo apto para procesar Al, Cu y PMMA polimetilmetacrilato y algunos otros materiales, y la baja eficiencia del procesamiento, es difícil conseguir dispositivos tipo array y replicación barata a gran escala, pero tampoco es fácil producir componentes ópticos no rotacionalmente simétricos;

El otro tipo de tecnología que domina actualmente la producción de componentes micro y nanoópticos es un método de procesamiento óptico que combina diversas técnicas modernas de procesamiento micro y fino. Las más representativas son la óptica binaria y la escritura directa de componentes micro y nanoópticos. Las ventajas de los métodos de procesamiento óptico son que pueden procesar lentes de superficie irregular arbitraria (especialmente la óptica binaria) y pueden reproducirse a gran escala, pero la principal desventaja es que los pasos del proceso de procesamiento son complejos y los costes de procesamiento son elevados, especialmente para algunos materiales ópticos importantes, como en el cuarzo, el procesamiento de GaAs con estructura tridimensional compleja lisa continua sigue existiendo una gran dificultad.

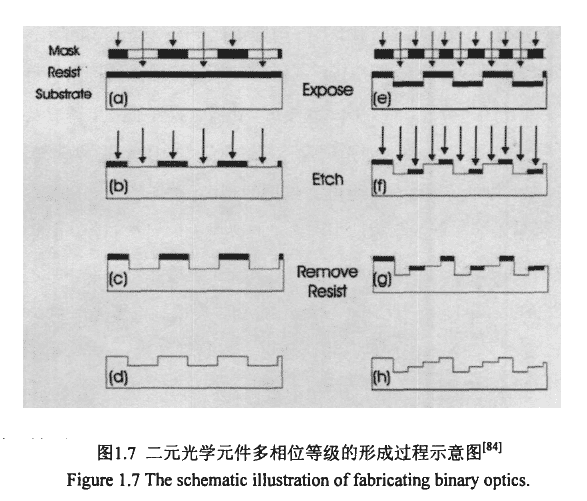

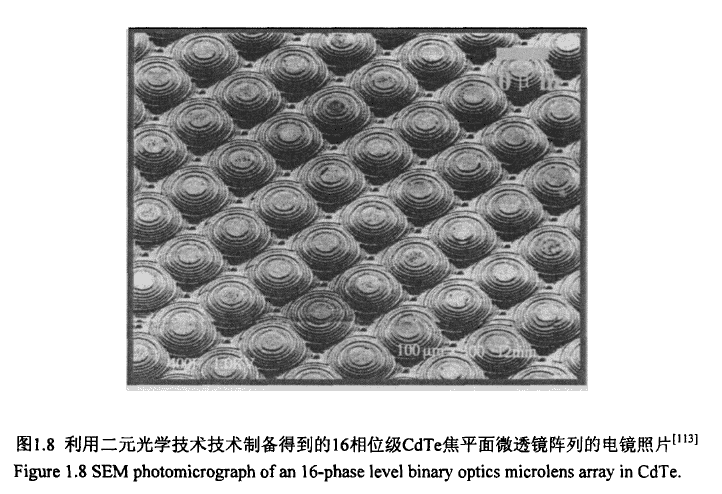

La óptica binaria es una tecnología de procesamiento moderna que combina la litografía, el enmascaramiento, el grabado y la tecnología de recubrimiento, y es la tecnología principal para preparar componentes micro y nano ópticos difractivos. Si se puede obtener una estructura binaria después de una litografía, un revelado y un grabado (después de un grabado en seco principalmente), de forma similar después de n conjuntos de litografía, se pueden obtener n pasos de 2, y realizando múltiples pasos, se pueden obtener componentes micro y nano ópticos de alta eficiencia. La figura 1.8 muestra una fotografía de microscopio electrónico de un conjunto de microlentes de plano focal en fase preparado mediante la técnica de óptica binaria.

Las ventajas de la técnica de óptica binaria son que supera ingeniosamente las dificultades encontradas en el procesamiento de una forma de fase continua, abre una dirección novedosa y muy importante en la preparación de elementos micro- y nano-ópticos difractivos altamente eficientes, y permite el procesamiento en una amplia gama de materiales. Las principales desventajas del método son que requiere varios pasos de dimensionado, horneado, revelado, grabado, desbobinado, limpieza, etc., y por lo tanto la necesidad de superar los problemas de alineación causados por la creación de un patrón sobre un sustrato que ya tiene un patrón, el coste del equipo necesario, la complejidad del proceso, y la dificultad de añadir un paso para obtener un elemento óptico con alta eficiencia de difracción.

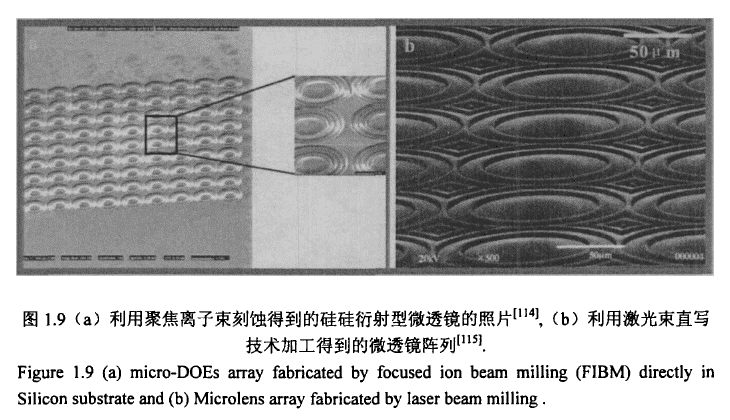

La tecnología de escritura directa para microcomponentes y nanocomponentes ópticos integra diversas técnicas de escritura directa, como la escritura directa mediante haz de electrones, la escritura directa mediante haz láser, el procesamiento de subhaces focalizados y la creación de imágenes mediante máscaras de semitonos, y combina técnicas de replicación y electroformación para producir una amplia gama de microcomponentes y nanocomponentes ópticos difractivos y refractivos. El proceso principal consiste en producir estructuras continuas en relieve con una resolución lateral superior a 5um y una alta resolución superior a 5um en la superficie de distintos materiales, como vidrio, cuarzo, silicio, GaAs, Cu, Al y fotorresistencia, mediante sistemas de escaneado informatizados. Los materiales con estas microestructuras en relieve características pueden utilizarse directamente como componentes micro y nanoópticos (por ejemplo, cuarzo, silicio, GaAs, Cu, Al, etc.) o transferirse posteriormente a otros materiales, como fotorresistencias, mediante técnicas de electroformado y replicación para su producción en serie.La principal ventaja de la técnica de escritura directa para micro y nanocomponentes ópticos es que permite fabricar microestructuras de relieve superficial continuo, evitando los complejos pasos de procesamiento del método de óptica binaria y resolviendo los problemas de alineación asociados a las exposiciones múltiples del método de óptica binaria. Sin embargo, la principal desventaja de este método es la introducción del procesamiento punto por punto, que es relativamente lento y requiere equipos muy caros, por lo que tiene un coste elevado y una baja eficacia en el procesamiento de materiales ópticos importantes como el cuarzo, el GaAs y el vidrio, lo que afecta en gran medida a su aplicación posterior. La figura 1.9a muestra una fotografía de una microlente difractiva de silicio procesada mediante un haz de iones focalizado, y la figura 1.9b muestra un conjunto de microlentes procesadas mediante escritura directa con haz láser.

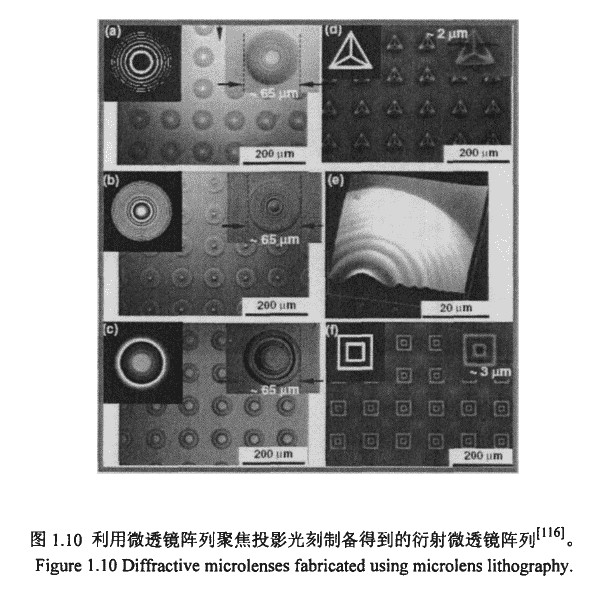

Además, Whitesides et al. propusieron un método basado en la litografía de microlentes para producir matrices microópticas en material de polidimetilsiloxano PDMS. En primer lugar, la matriz de microlentes se produce en la superficie de la fotorresistencia mediante fotolitografía y fusión térmica y, a continuación, la luz que atraviesa la máscara original se enfoca de nuevo en la superficie de otra fotorresistencia, de modo que la superficie de la fotorresistencia queda expuesta y se desarrolla para obtener una matriz de microestructuras con la misma forma que la máscara original pero con un tamaño mucho menor. Se pueden obtener componentes microópticos de PDMS con aplicaciones ópticas especiales. La principal desventaja de este método es que está limitado al PDMS, un material polimérico muy maleable, mientras que la mayoría de los materiales ópticos importantes, como el GaAs y el cuarzo, no pueden procesarse. La figura 1.10 muestra una matriz de microlentes difractivas preparada mediante litografía de proyección focalizada utilizando matrices de microlentes.

Este artículo ha sido extraído de "Novel electrochemical processing methods for the preparation of three-dimensional micro and nano structures on semiconductor and metal surfaces and their applications".En, Universidad de Xiamen, Tensión. Consulte el artículo original para más detalles.

OfrecemosMicro y nanoóptica / Servicios de diseño de procesamiento de micro y nanoestructuras, No dude en dejarnos un mensaje con su consulta.

Productos relacionados

Lecturas relacionadas

Micro y nanoprocesamiento de materiales para dispositivos ópticos

Micro y nanoprocesado | Sustratos / Sustratos para optoelectrónica Silicio en circuitos integrados

Micro y nanoprocesamiento | Procesado fino MEMS (III)

Procesado micro y nano | MEMS Procesado fino (III) Para MEMS

Micro y nanoprocesamiento | Litografía en escala de grises de estructuras ópticas tridimensionales

Procesado micro y nano | Litografía en escala de grises de estructuras ópticas 3D La tecnología de procesado en escala de grises permite