Introducción al depósito físico en fase vapor (PVD) tipos, características y aplicaciones

Catálogo

¿Qué es el depósito físico en fase vapor (PVD)?

La deposición física de vapor (PVD) es una técnica que utiliza métodos físicos en vacío para vaporizar la superficie de un material sólido o líquido en átomos gaseosos, moléculas o iones parcialmente ionizados y deposita una fina película con una función determinada en la superficie del sustrato mediante un proceso de gas a baja presión (o plasma).

La tecnología de deposición física de vapor es una nueva y prometedora tecnología de fabricación de materiales para la deposición no sólo de películas de metales y aleaciones, sino también de compuestos, cerámicas, semiconductores y películas de polímeros. Las películas superduras producidas por esta tecnología no sólo son ultraduras, sino también ultrafinas, resistentes a altas temperaturas, no contaminantes y casi sin emisiones, lo que resulta adecuado para requisitos de rendimiento especiales como la resistencia al desgaste, la resistencia a la oxidación, la anticorrosión y la autolubricación de herramientas, piezas y piezas de desgaste por fricción.

Tipos de deposición física de vapor

| PVD | Ventajas | Desventajas | Aplicaciones |

| Deposición de vapor al vacío | ● Principio sencillo, fácil manejo y fácil control de los parámetros de deposición. ● Alta pureza de la película para estudios de propiedades de películas finas. ● Velocidad de deposición rápida y eficiente, deposición simultánea múltiple de vapor. ● Una amplia gama de materiales aplicables ● El menor coste del proceso PVD. | Adherencia relativamente escasa de la película al sustrato y repetibilidad del proceso inferior a la ideal | El depósito de vapor al vacío se utiliza para revestimientos de interferencia óptica sobre materiales de alto y bajo índice de refracción, revestimientos de espejos, revestimientos decorativos, películas de barrera a la permeación sobre materiales de envasado flexibles, películas conductoras, revestimientos anticorrosión, etc. Cuando se depositan metales, la deposición de vapor al vacío se denomina a veces metalización al vacío. |

| Deposición por pulverización catódica | ● Buena adherencia de la película al sustrato ● Alta pureza de la película ● Buena densidad, sin bolsas de aire ● Adecuado para la mayoría de los materiales sólidos (especialmente los que tienen un punto de fusión alto) y una amplia gama de materiales. ● Buena controlabilidad y repetibilidad del proceso de sputtering para la producción industrial. | ● Equipos complejos y difícil control de los parámetros de deposición. ● Tasas de deposición más bajas ● Deposición menos direccional que la deposición de vapor al vacío. ● Los cátodos para sputtering suelen ser más caros ● Control cuidadoso de la composición del gas durante la deposición por sputtering para evitar el envenenamiento del blanco. | La deposición por pulverización catódica se utiliza ampliamente para depositar películas finas metalizadas sobre materiales semiconductores, revestimientos sobre vidrio arquitectónico, revestimientos reflectantes sobre polímeros, películas magnéticas para soportes de almacenamiento, películas conductoras transparentes sobre vidrio y bandas flexibles, lubricantes de película seca, revestimientos resistentes al desgaste sobre herramientas y revestimientos decorativos. |

| Ionizado | ● Buena adherencia de la película al sustrato ● Alta densidad ● Buena resistencia al desgaste y a la corrosión ● Amplia gama de aplicaciones de materiales | ● Hay muchas variables de procesamiento que controlar ● A menudo es difícil obtener un bombardeo uniforme de iones sobre la superficie del sustrato, lo que provoca cambios en las propiedades de la película. ● Posible sobrecalentamiento del sustrato. ● Los gases de bombardeo pueden incorporarse a la película en crecimiento. | El metalizado iónico se utiliza para depositar revestimientos duros de materiales compuestos, revestimientos metálicos de adherencia, revestimientos ópticos de alta densidad y revestimientos conformados sobre superficies complejas. El uso del metalizado iónico para depositar películas de aluminio en componentes aeroespaciales se conoce como deposición iónica en fase vapor. |

Deposición de vapor al vacío

El revestimiento por evaporación al vacío es el método más común y extendido de preparación de películas finas. El principio consiste en utilizar el calor proporcionado por el exterior para licuar el material de la película (material de película fina) al vacío y, a continuación, vaporizarlo, o vaporizarlo directamente en estado gaseoso y depositarlo sobre el sustrato para formar una película fina. En función de la fuente de calor, estas técnicas pueden dividirse en: metalizado por evaporación por resistencia, recubrimiento por haz de electrones (EB), deposición por láser pulsado (PLD), metalizado por evaporación por calentamiento por inducción (Induction- heatedevaporation), etc.

Deposición por pulverización catódica

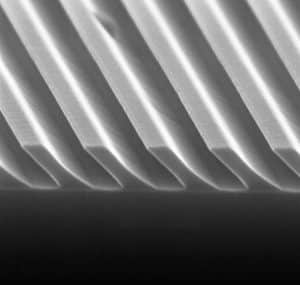

Es una tecnología de revestimiento que genera iones (Ar) por descarga de gas en condiciones de vacío y utiliza iones de flúor cargados positivamente para bombardear un blanco sólido cargado negativamente, haciendo que los átomos del blanco sean pulverizados y depositados sobre la superficie del sustrato para formar una fina película. El metalizado por pulverización catódica en vacío se clasifica en función de los distintos dispositivos de pulverización catódica: pulverización catódica por diodo, triodo o cuadrupolo, corriente continua o hilo de radiofrecuencia.Pulverización catódica por magnetrónLas principales aplicaciones son el pulverizado por magnetrón, el pulverizado por reacción, el pulverizado por haz de iones, etc. Entre ellas, el pulverizado por magnetrón se utiliza ampliamente, incluido el pulverizado por magnetrón planar de CC, el pulverizado por magnetrón de objetivo columnar, el pulverizado por magnetrón desequilibrado, el pulverizado por magnetrón de CC pulsado, el pulverizado por magnetrón de RF y el pulverizado por magnetrón de frecuencia media, etc.

Ionizado

El material de la película (material de película fina) se transforma de estado sólido a estado gaseoso del mismo modo que el metalizado por evaporación o el metalizado por pulverización catódica, pero el material de la película gaseosa participa en una descarga luminosa con el gas de trabajo durante el transporte posterior y se disocia parcialmente en iones y electrones, que se depositan sobre el sustrato cargado negativamente para formar una película fina.El metalizado iónico puede dividirse básicamente en tres categorías principales: metalizado iónico por plasma, deposición de vapor por arco y metalizado iónico por haz.Las características más típicas que distinguen el metalizado iónico de la evaporación y el sputtering son: (i) en el metalizado iónico, los átomos del material de la película vaporizada sufren un proceso de disociación, y (ii) en el metalizado iónico, el sustrato suele estar sometido a una polarización negativa. Los recubrimientos que cumplen estas dos condiciones pueden clasificarse básicamente como metalizado iónico.

Aplicaciones comunes

La gama de aplicaciones de la deposición física de vapor (PVD) es cada vez mayor. Las películas finas suelen dividirse en diferentes categorías:

- Revestimiento de PVD coloreado--Aumentar la durabilidad, la belleza y el valor de los productos.

- Revestimientos de alto rendimiento--Resistencia al calor/frío/presión/escala/corrosión, biocompatibilidad.

- Carbono diamante--Mejorar la durabilidad, reducir la fricción o mejorar el aspecto

- Alternativas al cromado PVD Una alternativa atractiva, duradera y segura al cromo duro

- Revestimiento de cobre--El cobre puede utilizarse por su aspecto único y sus propiedades antimicrobianas.

Productos para el hogar:Recubierto con película PVD para cambio de color y durabilidad. Los grifos también pueden incluir válvulas dosificadoras de agua internas revestidas con películas PVD Diamond-Like Carbon Layer (DLC) para un rendimiento duradero.

Coches:Los revestimientos de PVD permiten que las piezas del motor y los componentes de la transmisión duren más, gracias a una menor fricción, una mayor eficacia de funcionamiento y la resistencia a las altas temperaturas y la corrosión. Recubrimientos para motores de combustión interna, componentes de transmisión de vehículos ICE/EV y piezas de revestimiento interior/exterior.

Equipos médicos:Los dispositivos médicos requieren propiedades que no se encuentran en los sustratos, como una dureza y tenacidad excelentes, biocompatibilidad, bajo coeficiente de fricción y compatibilidad con agentes de limpieza y otros disolventes. Para implantes ortopédicos, instrumentos quirúrgicos, implantes dentales, etc.

Ofrecemos Deposición física en fase de vapor / Servicios de diseño de procesamiento de microestructuras y nanoestructurasno dude en dejarnos un comentario.

Productos relacionados

Lecturas relacionadas

Micro y nanoprocesado | Fotolitografía - Litografía de nanoimpresión

Micro y nanoprocesado | Fotolitografía - Litografía de nanoimpresión

Procesado micro y nano | Procesado fino MEMS (I)

Procesado micro y nano | Introducción al procesado MEMS (I) Microsistemas (Mi)

Procesado micro-nano | Introducción a la galvanoplastia

Micro-Nano Procesamiento | Introducción a la Galvanoplastia La galvanoplastia es el uso de principios electrolíticos para hacer oro