Introduccin a los chips microfluidicos丨Materiales comunes y mtodos de preparacin y procesamiento.

Catálogo

¿Qué es un chip microfluídico?

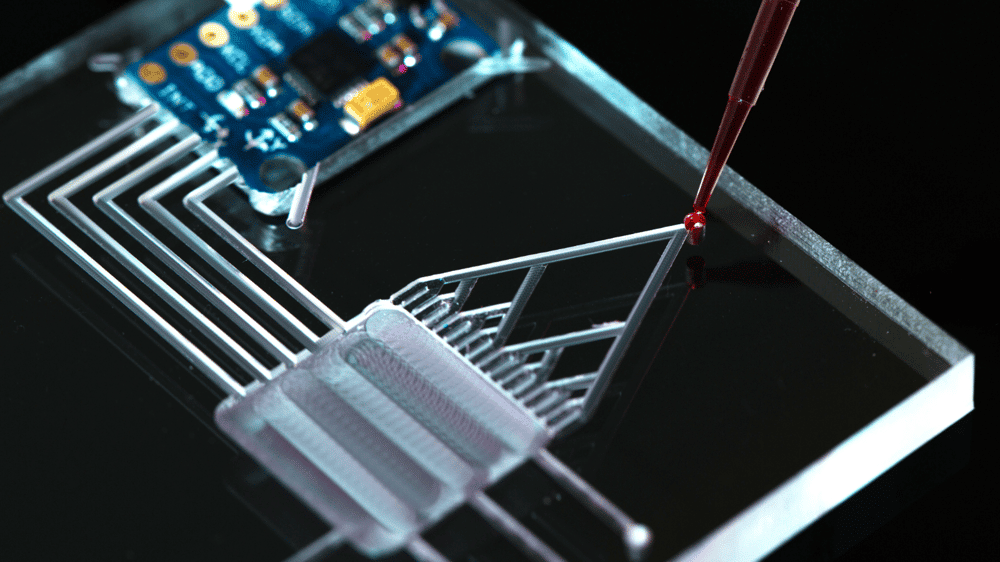

El chip de microfluidos, también conocido como Lab-on-a Chip (LOC), es un chip que permite manipular con precisión cantidades ínfimas de fluido en microtubos a escala micrométrica para realizar diversas funciones en experimentos físicos, químicos o biológicos convencionales en un chip a escala micrométrica.Los chips microfluídicos se han convertido en una poderosa herramienta para estudiar sistemas biológicos con resolución unicelular. Al mismo tiempo, los chips microfluídicos se utilizan ampliamente no sólo para manipular la generación de microgotas, el tamizado por difusión microfluídica y la detección de interacciones proteína-ligando, sino también para implementar ensayos moleculares en bioquímica.

El chip micro-nano-fluídico ofrece muchas ventajas, tales comoAlto grado de automatización, gran eficacia, alto rendimiento, miniaturización, bajo coste y consumo ultrabajo de reactivos.En concreto, es capaz de manipular micro y nanofluidos con una precisión de nanolitros (nL) e incluso de femtolitros (fL), por lo que tiene un gran potencial para la investigación en muchos ámbitos interdisciplinarios como la biología, la medicina, la física y la química.

Historia del desarrollo de chips microfluídicos

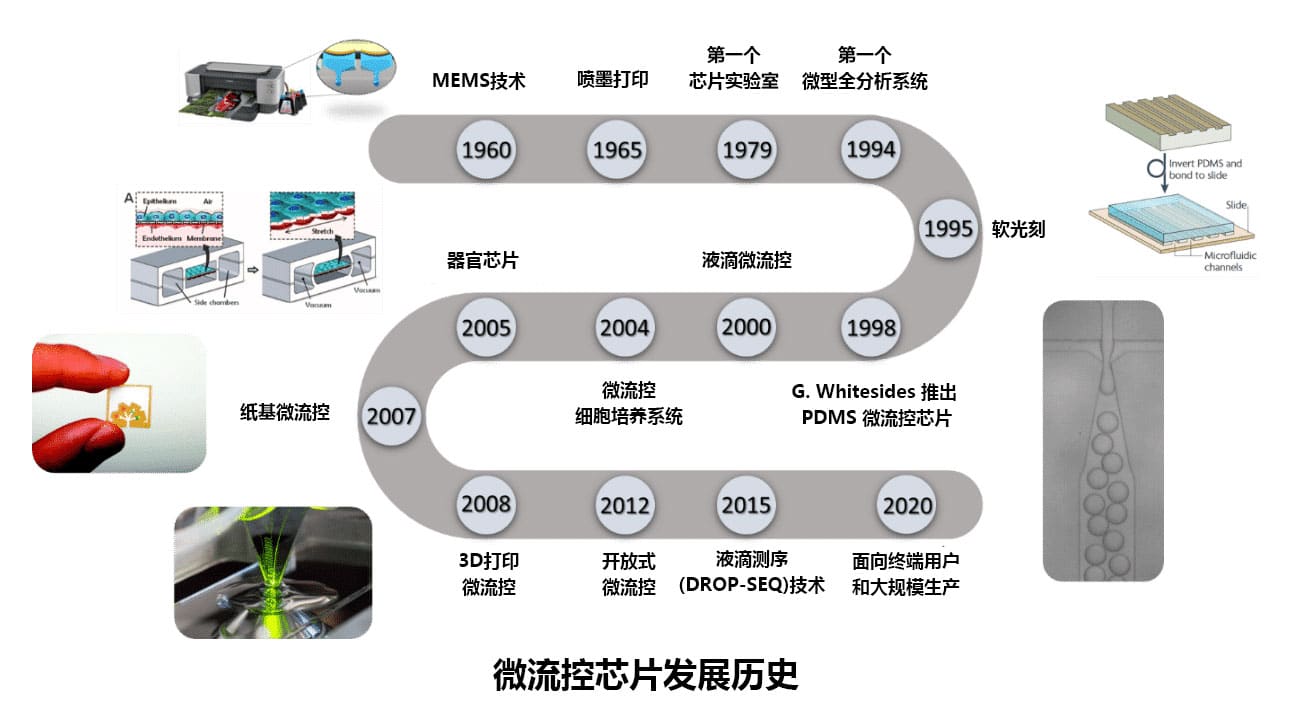

La tecnología de chips microfluídicos nació en la década de 1990, cuando Manz et al. utilizaron con éxito la tecnología de chips microfluídicos para realizar separaciones electroforéticas de células in vitro, consiguiendo la importante función de equivalentes capilares y prediciendo el gran potencial de los chips microfluídicos en el campo del análisis.

En 1995, el Departamento de Defensa de Estados Unidos propuso un kit portátil de autoanálisis bioquímico individual para soldados, que despertó un gran interés internacional por los chips microfluídicos. Desde entonces, un número creciente de expertos y estudiosos han llegado a la conclusión de que los chips microfluídicos podrían ser una excelente plataforma para la química analítica y los han bautizado como "Sistemas de Análisis Total Miniaturizados" (μTAS).

En 2000, Mcdonald et al., de la Universidad de Harvard, propusieron por primera vez un método de litografía blanda basado en PDMS (polidimetilsiloxano) como sustrato de proceso, que simplificó enormemente el procesamiento de chips microfluídicos y contribuyó en gran medida al rápido desarrollo del procesamiento de chips microfluídicos. Ese mismo año, Quake et al. publicaron un artículo en Science titulado "Microfluidic Large-Scale Integration" (Integración microfluídica a gran escala), que integraba miles de válvulas de control y cientos de reactores en un único chip, y utilizaba la tecnología de microválvulas y microbombas para controlar con precisión el flujo microfluídico. El trabajo, titulado "Microfluidic Large-Scale Integration", se publicó en la revista "Microfluidic Large-Scale Integration".

En 2006, Daw et al. publicaron un informe en Nature titulado "Lab on a Chip", que analizaba y describía el desarrollo y la aplicación de micro y nano chips de control de flujo desde varias perspectivas y enumeraba la LOC como una de las "siete tecnologías del siglo". También enumeraba la LOC como una de las "siete tecnologías del siglo". En la actualidad, la importancia estratégica del Lab on a Chip ha sido reconocida tanto por el mundo académico como por la industria a un nivel superior y a mayor escala.

A medida que el tamaño del canal en un chip micro-nano-fluídico disminuye de la escala micrométrica (µm) a la nanométrica (nm), las fuerzas de van der Waals, las fuerzas electrostáticas y las fuerzas capilares en el interior del canal se vuelven gradualmente dominantes en la acción sobre el fluido. La combinación de estas fuerzas da lugar a fenómenos físicos diferentes de los fluidos a macroescala y micra, como la transferencia de calor relacionada con la interfaz y un aumento significativo de las fuerzas superficiales, lo que ha estimulado un gran interés por los chips nanofluídicos.

¿Cuáles son los materiales más utilizados en los chips microfluídicos?

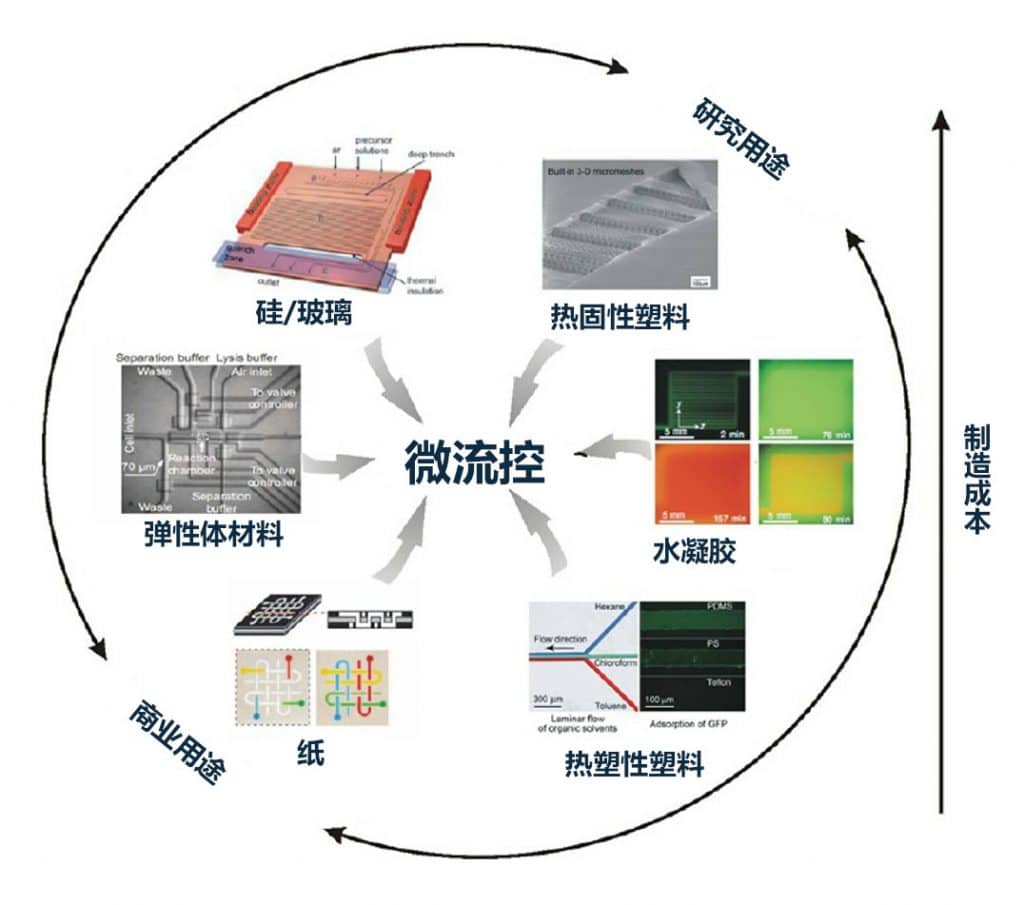

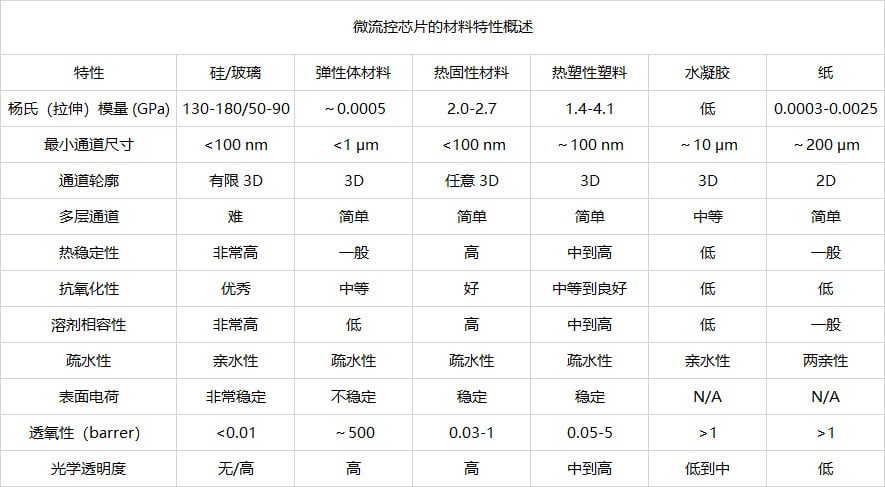

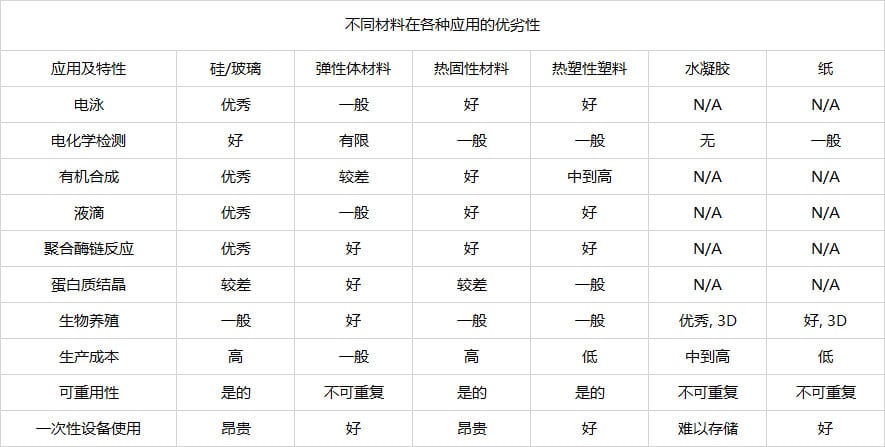

Los materiales utilizados en la fabricación de chips microfluídicos pueden dividirse en tres categorías principales:Materiales inorgánicos, polímeros y papel.

Materiales inorgánicos:Silicio, vidrio, cerámica

Polímeros:Elastómeros [polidimetilsiloxano (PDMS), poliéster termoestable (TPE) chips microfluídicos],

Polímeros termoplásticos [Poliestireno (PS))Policarbonato (PC), polimetacrilato de metilo (PMMA), diacrilato de polietilenglicol (PEGDA) )Compuestos perfluorados(ElPFEP / PFA / PFPE)Poliuretano (PU))】

Método de preparación y procesamiento de chips microfluídicos

Los métodos de procesamiento más comunes para la preparación de chips microfluídicos son:

① Serigrafía ② Impresión por chorro de tinta ③ Litografía ultravioleta (UV) ④ Litografía por haz de electrones (EBL) ⑤ Escritura por haz de protones (PBW)(vi) Tecnología de escritura directa de dos fotones con láser de femtosegundo

① Serigrafía:Como tecnología de impresión tradicional, es de bajo coste y sencilla, y se utiliza principalmente en placas de circuitos, dispositivos médicos, ropa y otros campos. Con el desarrollo de la tecnología microfluídica, la serigrafía se está utilizando gradualmente para preparar chips microfluídicos con el fin de controlar su coste y adaptarse a la producción industrial. Los requisitos de equipamiento de la tecnología de serigrafía no son elevados, lo que reduce en gran medida el coste de producción de los chips microfluídicos, y los pasos de procesamiento son pocos y repetibles, lo que favorece la producción industrial en masa de chips microfluídicos.

②Impresión por chorro de tinta:Entre las ventajas de la tecnología de inyección de tinta se incluyen la alta velocidad, la automatización, el bajo coste y el respeto por el medio ambiente, así como la capacidad de rociar gotas de tinta directamente sobre la placa de circuito para obtener un trazado preciso de los circuitos.

③ Litografía ultravioleta:Las fuentes de luz UV se utilizan ampliamente en el procesamiento de alta precisión debido a su corta longitud de onda, elevada energía fotónica y alta resolución de procesamiento. En la litografía UV, un material absorbe un fotón UV y salta del estado básico al estado excitado para iniciar una reacción posterior de fotopolimerización o fotólisis. La litografía UV tiene las siguientes características principales:

Pequeña zona afectada por el calor: el principio de procesamiento de la litografía UV es una reacción fotoquímica, en la que los enlaces químicos del material procesado se rompen por irradiación directa con fotones UV de alta energía, lo que da como resultado una zona afectada por el calor muy pequeña o incluso inexistente;

Amplia gama de materiales a procesar: la elevada energía fotónica de la fuente UV permite procesar materiales que no pueden procesarse con láseres visibles e infrarrojos;

Alta resolución: las fuentes de luz UV suelen alcanzar longitudes de onda de 395 nm, por lo que el tamaño del límite de difracción es menor que en la gama de longitudes de onda visibles, lo que se traduce en una alta resolución. Puede procesarse con una precisión de 200 nm o menos, lo que permite obtener microestructuras y nanoestructuras precisas.

El enfoque de la litografía UV puede dividirse enTratamiento de máscaras UVyProceso de escritura directa UVEl proceso de máscara UV requiere una máscara fotorresistente. El proceso de máscara UV requiere una máscara fotorresistente y la fuente de láser UV es una fuente de luz superficial, mientras que el proceso de escritura directa UV no requiere una máscara fotorresistente.

④ Técnicas de escritura directa por haz de electrones y ⑤ por haz de protones: La escritura directa por haz de electrones es una técnica de obtención de estructuras mediante la exposición directa de un haz de electrones de alta energía sobre un sustrato recubierto de una capa fotorresistente (fotorresina). Ya en 1965 se informó de la existencia de nanoestructuras de 100 nm mediante escritura directa por haz de electrones. La longitud de onda del haz de electrones es muy corta, 0,12 nm a un sistema de tensión de aceleración de 100 KV, y según la teoría del límite de difracción de Abbe, la precisión de la escritura directa por haz de electrones puede ser del orden de los nanómetros.

La escritura directa de nanoestructuras mediante haz de electrones ofrece muchas ventajas sobre otras técnicas convencionales de procesamiento de nanoestructuras, como:Alta resolución, sin máscara, gran profundidad de enfoque y capacidad para escribir directamente en nanoestructuras arbitrarias mediante control informático.El principal inconveniente de la escritura directa con haz de electrones es el efecto de proximidad mutua debido a la dispersión en el sustrato y las capas fotorresistentes, que puede provocar dosis absorbidas desiguales en la zona expuesta. La escritura directa con haz de plasmón es una técnica de nanofabricación en la que un haz de plasmón de alta energía se enfoca en la capa fotorresistente para procesar directamente las nanoestructuras. La capacidad de penetración del haz de plasmones es mayor que la del haz de electrones y el ángulo de dispersión espacial del haz de plasmones es extremadamente pequeño, lo que permite producir nanoestructuras con una elevada relación de aspecto.

(vi) Tecnología de escritura directa de dos fotones con láser de femtosegundo:Se trata de un método de procesamiento basado en una fuente de luz láser con una anchura de pulso más estrecha y una potencia de pico más elevada que otras técnicas tradicionales de procesamiento por láser continuo, que a menudo interactúa con el material mediante efectos no lineales, y puede alcanzar precisiones de procesamiento inferiores a cien nanómetros y buenas capacidades de procesamiento en 3D, por lo que ofrece grandes ventajas en el campo de la micro y nanofabricación. El láser de femtosegundo alcanza el interior del material de la muestra mediante convergencia objetiva, y dado que el material interactúa con el láser de femtosegundo en un modo de absorción de dos o múltiples fotones, sólo la región central del foco láser está sujeta a la interacción luz-materia, rompiendo así el límite de difracción óptica y permitiendo un procesamiento de alta precisión (resolución <100 nm).

OfrecemosChips microfluídicos / Nanoimpresión / Servicios de diseño de procesamiento de micro y nanoestructurasno dude en dejarnos un comentario.

Productos relacionados

Lecturas relacionadas

Micro y nanoprocesamiento | Descripción general del proceso

Procesado micro y nanométrico: deposición de películas finas, fotolitografía, grabado, visión general de la nanofabricación Sub

Micro y nanoprocesamiento | Procesado fino MEMS (III)

Procesado micro y nano | MEMS Procesado fino (III) Para MEMS

Micro y nanoprocesamiento | Litografía en escala de grises de estructuras ópticas tridimensionales

Procesado micro y nano | Litografía en escala de grises de estructuras ópticas 3D La tecnología de procesado en escala de grises permite