Introduction aux types, caractéristiques et applications du dépôt physique en phase vapeur (PVD)

répertoire (sur le disque dur de l'ordinateur)

Qu'est-ce que le dépôt physique en phase vapeur (PVD) ?

Le dépôt physique en phase vapeur (Physical vapor deposition, PVD) est une méthode physique sous vide, la gazéification de la surface d'un matériau solide ou liquide en atomes gazeux, molécules ou partiellement ionisés en ions, et à travers le processus de gaz à basse pression (ou plasma), dans la surface du substrat le dépôt de films minces avec une fonction particulière de la technologie.

La technologie de dépôt physique en phase vapeur peut non seulement déposer des films métalliques, des films d'alliage, mais aussi des composés, des céramiques, des semi-conducteurs, des films polymères, etc. Le film super-dur préparé par cette technologie possède non seulement une dureté ultra-élevée, mais aussi une épaisseur ultra-fine, une résistance aux températures élevées, une absence de pollution, une émission quasi nulle, une résistance à l'usure de surface, à l'oxydation, à la corrosion, à l'autolubrification et à d'autres exigences de performance particulières pour les outils, les pièces et les pièces d'usure par frottement, et constitue la technologie moderne la plus prometteuse en matière d'ingénierie de surface et d'application d'une technologie.

Types de dépôt physique en phase vapeur

| PVD | avantage | inconvénients | appareil |

| Evaporation sous vide | Principe simple, facile à utiliser, facile à contrôler les paramètres de dépôt. : : Grande pureté du film pour l'étude des propriétés du film Les avantages de ce système sont les suivants : taux de dépôt rapide et efficace, permettant de vaporiser plusieurs blocs en même temps ; - taux d'évaporation rapide et efficace, permettant de vaporiser plusieurs blocs en même temps : : Large éventail de matériaux applicables ● C'est le moins coûteux des procédés de dépôt en phase vapeur (PVD). | Adhésion relativement médiocre du film au support et répétabilité du processus loin d'être idéale | Le dépôt en phase vapeur sous vide est utilisé pour le revêtement interférentiel optique de matériaux à indice de réfraction élevé ou faible, le revêtement de miroirs, le revêtement décoratif, le film barrière à la perméation, le film conducteur et le revêtement anticorrosion sur les matériaux d'emballage flexibles. Lors du dépôt de métaux, l'évaporation sous vide est parfois appelée métallisation sous vide. |

| dépôt par pulvérisation cathodique | ● Bonne adhérence film-substrat : : Grande pureté du film : : Bonne étanchéité, pas de trous d'air : : convient à la plupart des matériaux solides (en particulier ceux qui ont un point de fusion élevé), avec un large éventail d'applications matérielles : : Processus de pulvérisation contrôlable et reproductible pour la production industrielle | : : équipement complexe et contrôle difficile des paramètres de dépôt : : Taux de dépôt plus faibles Dépôt moins directionnel que le dépôt en phase vapeur sous vide ● Les cibles de pulvérisation sont souvent coûteuses : Contrôle minutieux de la composition des gaz pendant le dépôt par pulvérisation cathodique afin d'éviter l'empoisonnement de la cible | Le dépôt par pulvérisation cathodique est largement utilisé pour déposer des couches minces métallisées sur les matériaux semi-conducteurs, des revêtements sur le verre architectural, des revêtements réfléchissants sur les polymères, des films magnétiques pour les supports de stockage, des films conducteurs transparents sur le verre et les bandes flexibles, des lubrifiants en film sec, des revêtements résistants à l'usure sur les outils et des revêtements décoratifs. |

| placage ionique | ● Bonne adhérence film-substrat : : Densités élevées : : Bonne résistance à l'abrasion et à la corrosion : : Large gamme de matériaux | : : Il y a de nombreuses variables de traitement à contrôler ● Il est souvent difficile d'obtenir un bombardement ionique uniforme sur la surface du substrat, ce qui entraîne des modifications des propriétés du film. : : Risque de surchauffe du substrat : Les gaz de bombardement peuvent être incorporés dans le film de croissance. | Le placage ionique est utilisé pour déposer des revêtements durs de matériaux composites, des revêtements métalliques adhérents, des revêtements optiques à haute densité et des revêtements conformes sur des surfaces complexes. Le dépôt de films d'aluminium sur des composants aérospatiaux par placage ionique est connu sous le nom de dépôt ionique en phase vapeur. |

Evaporation sous vide

Le dépôt par évaporation sous vide, ou revêtement par évaporation sous vide, est la méthode la plus courante et la plus répandue de préparation de couches minces. Le principe est le suivant : dans un environnement sous vide, l'utilisation de la chaleur fournie par le monde extérieur permet de liquéfier le matériau du film (matériau de la couche mince) par gazéification thermique ou gazéification directe à l'état gazeux, puis de déposer des couches minces sur le substrat pour former la technologie. Selon la source de chaleur, on distingue : le dépôt par évaporation par résistance (dépôt par évaporation par résistance), le dépôt par évaporation par faisceau d'électrons (dépôt par faisceau d'électrons (EB)), le dépôt par laser pulsé (dépôt par laser pulsé, PLD), le dépôt par évaporation par chauffage par induction (évaporation par chauffage par induction). Évaporation chauffée par induction), etc.

dépôt par pulvérisation cathodique

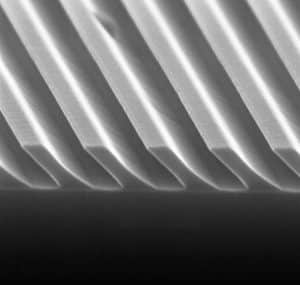

Il s'agit d'une technologie de revêtement qui génère des ions (Ar) par décharge gazeuse sous vide et utilise des ions fluor chargés positivement pour bombarder une cible solide avec des potentiels négatifs, de sorte que les atomes de la cible sont pulvérisés et déposés sur la surface du substrat pour former un film mince. La métallisation par pulvérisation sous vide est divisée en différents dispositifs de pulvérisation : pulvérisation bipolaire, tripolaire ou quadrupolaire, pulvérisation par courant continu ou par ligne de radiofréquence.pulvérisation magnétronIl est largement utilisé dans le revêtement par pulvérisation magnétron, notamment la pulvérisation magnétron plan DC, la pulvérisation magnétron à cible colonnaire, la pulvérisation magnétron non équilibrée, la pulvérisation magnétron DC pulsée et la pulvérisation par faisceau d'ions. Parmi ces techniques, la pulvérisation magnétron est la plus utilisée. Elle comprend la pulvérisation magnétron planaire à courant continu, la pulvérisation magnétron à cible colonnaire, la pulvérisation magnétron non équilibrée, la pulvérisation magnétron à courant continu pulsé, la pulvérisation magnétron à radiofréquence et la pulvérisation magnétron à fréquence intermédiaire.

placage ionique

Le placage ionique est l'une des technologies de revêtement à la croissance la plus rapide et la plus largement utilisée, dans laquelle le matériau du film (matériau à couche mince) est transformé de solide en gazeux comme dans le placage par évaporation ou comme dans le placage par pulvérisation cathodique, mais le matériau du film gazeux est impliqué dans des décharges lumineuses avec le gaz de travail dans le processus de transport ultérieur et partiellement dissocié en ions et en électrons, et les ions et les particules neutres sont déposés sur le substrat chargé négativement pour former une couche mince.Le placage ionique peut être divisé en trois catégories principales : le placage ionique par plasma (placage ionique), le placage ionique par arc (dépôt par arc en phase vapeur) et le placage ionique par faisceau (dépôt par faisceau d'ions).Les caractéristiques les plus typiques du placage ionique qui le distinguent de l'évaporation et de la pulvérisation sont les suivantes : (i) dans le placage ionique, les atomes du film vaporisé subissent un processus de dissociation, et (ii) dans le placage ionique, le substrat est généralement polarisé négativement. Les revêtements qui satisfont à ces deux conditions peuvent être classés dans la catégorie du placage ionique.

Applications courantes

Les applications de dépôt physique en phase vapeur (PVD) sont de plus en plus nombreuses. Les films minces sont généralement divisés en différentes catégories :

- Revêtement PVD coloré-Amélioration de la durabilité, de l'esthétique et de la valeur du produit

- Revêtements haute performance-Résistance à la chaleur/au froid/à la pression/à l'échelle/à la corrosion, biocompatibilité

- Carbone semblable au diamant-Maximiser la durabilité, réduire les frottements ou améliorer l'apparence

- PVD Chrome Alternatives Une alternative attrayante, durable et sûre au chrome dur

- Revêtement de cuivre-Le cuivre peut être utilisé pour son aspect unique et ses propriétés antimicrobiennes.

Produits d'accueil :Revêtus d'un film PVD pour le changement de couleur et la durabilité. Les robinets peuvent également comporter des vannes de dosage d'eau internes revêtues d'un film PVD de carbone de type diamant (DLC) pour une performance durable.

Voitures :Les revêtements PVD prolongent la durée de vie des pièces de moteur et des composants de la chaîne cinématique en réduisant les frottements, en améliorant l'efficacité opérationnelle et en résistant aux températures élevées et à la corrosion. Revêtements pour les moteurs à combustion interne, les composants de la chaîne cinématique des véhicules ICE/EV et les garnitures intérieures/extérieures.

Matériel médical :Les dispositifs médicaux exigent des propriétés que l'on ne trouve pas dans les substrats, telles qu'une dureté et une ténacité excellentes, une biocompatibilité, un faible coefficient de frottement et une compatibilité avec les agents de nettoyage et autres solvants. Pour les implants orthopédiques, les instruments chirurgicaux, les implants dentaires, etc.

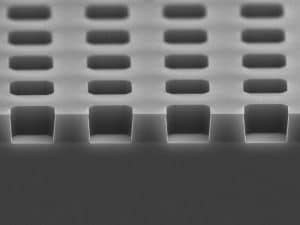

Nous proposons Dépôt physique en phase vapeur / Services de conception pour le traitement des micro et nanostructuresN'hésitez pas à laisser un message.

Produits apparentés

Lecture connexe.

Introduction aux métaux : principes de conception, applications et méthodes de traitement

Introduction aux lentilles hypersurfaces (métalenses) 丨 Principes de conception,

Capacités de la fonderie MEMS | Photolithographie Placage Gravure Revêtement

Plate-forme de fonderie Microstructure/MEMS Capacités technologiques Plate-forme de laboratoire Propriété de la plate-forme

Micro-Nano Processing | MEMS Fine Processing(VI)

Traitement fin des MEMS 1.6 Technologie des couches sacrificielles