Introduction aux puces microfluidiques丨Matériaux couramment utilisés et méthodes de traitement des préparations

répertoire (sur le disque dur de l'ordinateur)

Qu'est-ce qu'une puce microfluidique ?

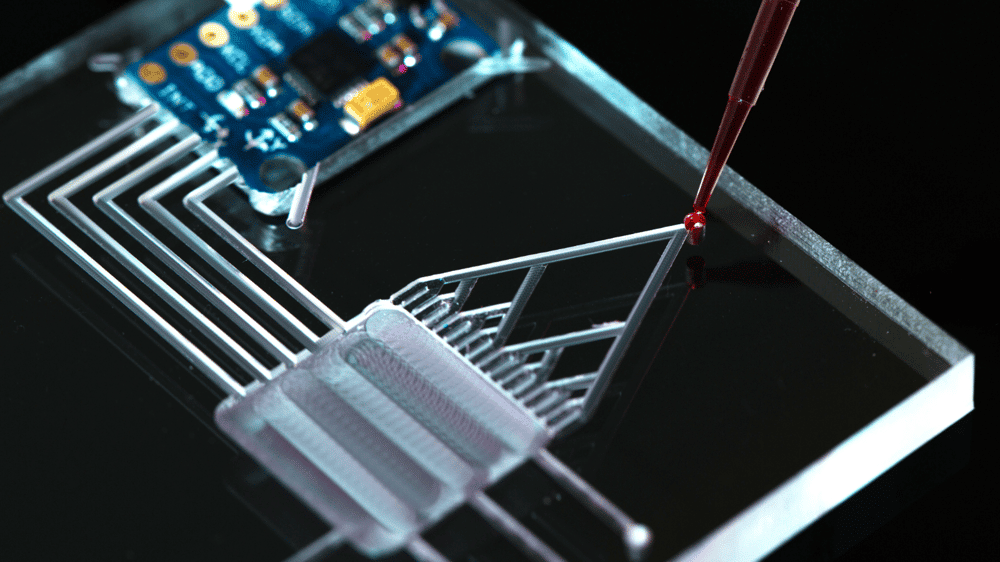

La puce microfluidique (Microfluidics chip), également connue sous le nom de laboratoire sur puce (Lab-on-a Chip, LOC), est une puce microfluidique qui peut manipuler avec précision des fluides microfluidiques dans des microtubules afin de réaliser une variété de fonctions pour effectuer des expériences physiques, chimiques ou biologiques de routine sur une puce à l'échelle du micron.Les puces microfluidiques sont devenues un outil puissant pour l'étude des systèmes biologiques à l'échelle de la cellule unique. Parallèlement, les puces microfluidiques peuvent être largement utilisées non seulement pour manipuler la génération de microgouttes, le tamisage de diffusion microfluidique et la détection des interactions protéine-ligand, mais aussi pour réaliser des essais moléculaires en biochimie.

Les puces micro-nano-fluidiques présentent de nombreux avantages :Haut degré d'automatisation, haute efficacité, haut débit, miniaturisation, faible coût et très faible consommation de réactifs, etc.En particulier, la manipulation précise des micro et nanofluides peut atteindre une précision de l'ordre du nanolitre (nL), voire du femtolitre (fL), et présente donc un grand potentiel de recherche dans de nombreux domaines transversaux de la biologie, de la médecine, de la physique, de la chimie et d'autres disciplines.

Historique du développement des puces microfluidiques

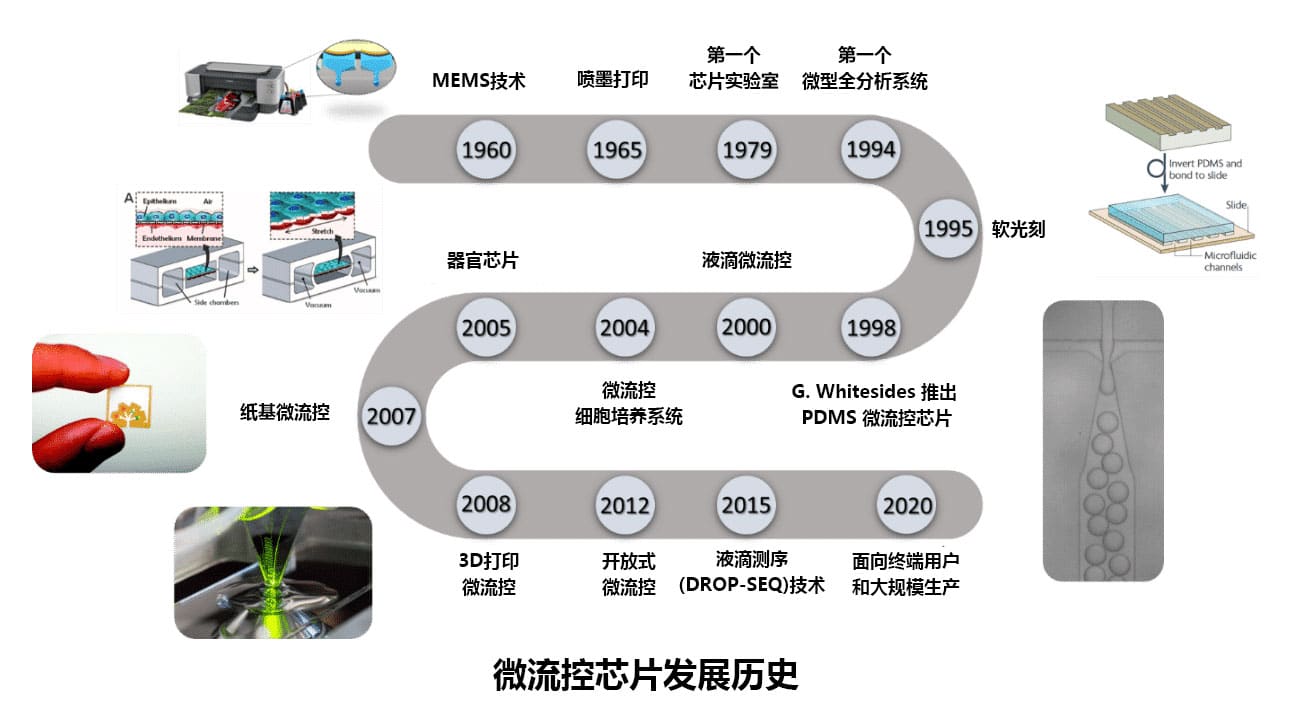

La technologie des puces microfluidiques est née dans les années 1990. Manz et al. ont utilisé avec succès la technologie des puces microfluidiques pour séparer par électrophorèse des cellules in vitro, réalisant ainsi la fonction importante des capillaires équivalents, ce qui a permis de prédire que les puces microfluidiques avaient un grand potentiel de développement dans le domaine de l'analyse.

En 1995, le ministère américain de la défense a proposé un projet d'équipement d'autodiagnostic biochimique portatif pour les soldats, ce qui a suscité une grande attention pour les puces microfluidiques au sein de la communauté internationale. Par la suite, de plus en plus d'experts et de chercheurs pensent que les puces microfluidiques peuvent devenir une excellente plateforme nécessaire à la chimie analytique, et les ont baptisées "systèmes d'analyse totale miniaturisés" (μTAS).

En 2000, Mcdonald et al. de l'université de Harvard ont proposé pour la première fois un processus de lithographie douce basé sur le PDMS (polydiméthylsiloxane) comme substrat de traitement, ce qui a considérablement simplifié le processus de traitement des puces microfluidiques et a grandement contribué au développement rapide du traitement des puces microfluidiques. La même année, Quake et al. ont publié un article intitulé "Microfluidic Large-Scale Integration" dans Science, intégrant des milliers de vannes de contrôle et des centaines de réacteurs sur une puce, et utilisant la technologie des microvannes et des micropompes pour contrôler avec précision le flux microfluidique. L'article intitulé "Microfluidic Large-Scale Integration", qui intègre des milliers de vannes de contrôle et des centaines de réacteurs sur une puce et utilise la technologie des microvannes et des micropompes pour contrôler avec précision le flux microfluidique, a suscité l'attention et l'intérêt des chercheurs pour l'application de la technologie des puces microfluidiques.

En 2006, Daw et al. ont publié un rapport intitulé "Lab on a Chip" dans la revue Nature, qui analysait et développait le développement et l'application des puces micro-nano-fluidiques sous de multiples angles, et classait la LOC comme l'une des "sept technologies majeures de ce siècle". Le magazine a analysé et développé le développement et l'application de la puce micro-nano-fluidique sous de multiples angles, et a classé la LOC parmi les "sept technologies majeures de ce siècle". Aujourd'hui, l'importance stratégique du laboratoire sur puce a été reconnue par les secteurs universitaire et industriel à un niveau plus élevé et dans un champ d'application plus large.

Au fur et à mesure que la taille du canal d'une puce micro et nanofluidique diminue du micromètre (µm) au nanomètre (nm), les forces de van der Waals, électrostatiques et capillaires à l'intérieur du canal dominent progressivement dans leur action sur le fluide. L'effet combiné de ces forces produit des phénomènes physiques différents de l'échelle macroscopique ainsi que des caractéristiques des fluides micrométriques, par exemple le transfert de chaleur lié à l'interface, des forces de surface fortement accrues, etc. qui ont suscité un grand intérêt pour les puces nanofluidiques.

Quels sont les matériaux couramment utilisés dans les puces microfluidiques ?

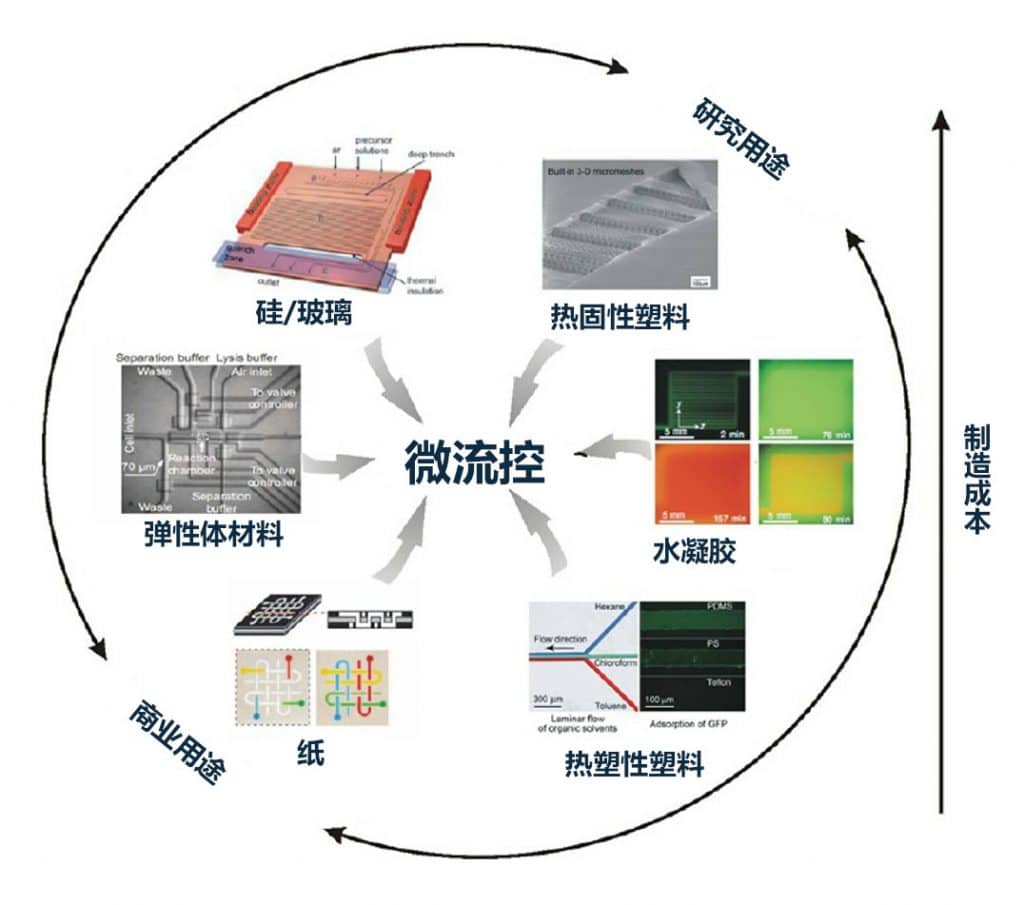

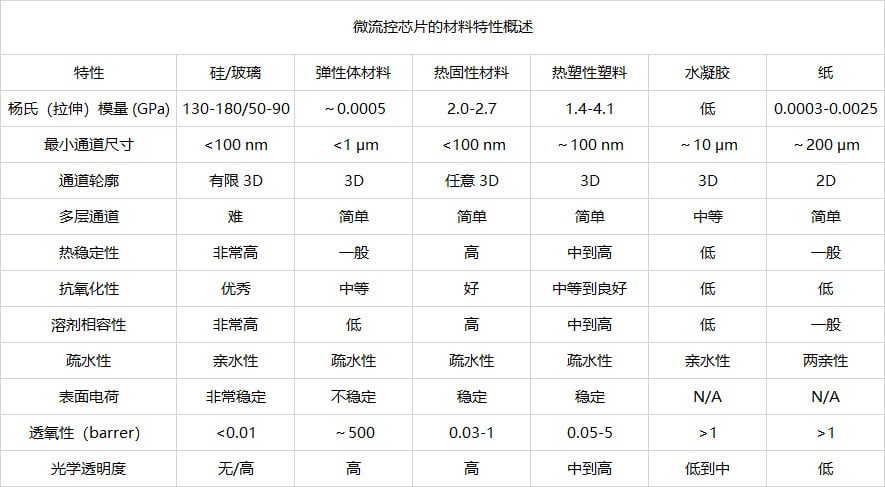

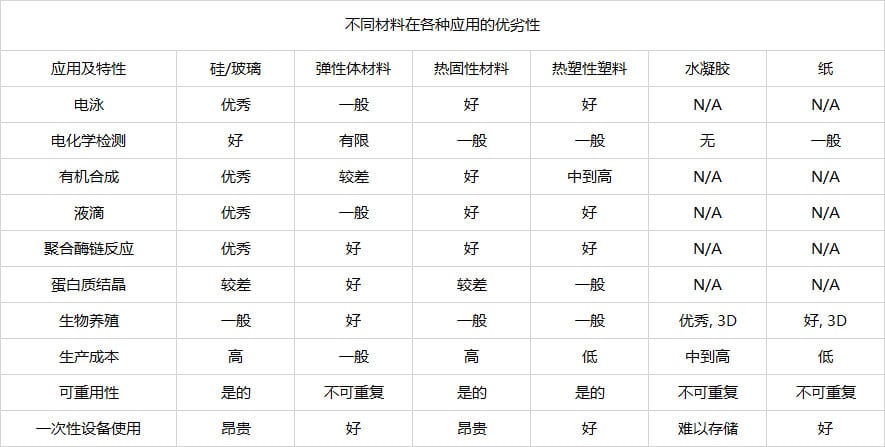

Les matériaux utilisés pour la fabrication des puces microfluidiques peuvent être divisés en trois catégories principales :Matériaux inorganiques, polymères et papier.

Matériaux inorganiques :Silicium, verre, céramique

Polymère :Élastomères [polydiméthylsiloxane (PDMS), puces microfluidiques en polyester thermodurci (TPE)],

Polymère thermoplastique 【Polystyrène (PS))Polycarbonate (PC), polyméthacrylate de méthyle (PMMA), diacrylate de polyéthylèneglycol (PEGDA) )Composés perfluorés (PFC)(PFEP / PFA / PFPE)Polyuréthane (PU))]

Procédé de préparation et de traitement de puces microfluidiques

Les méthodes de traitement les plus courantes pour la préparation des puces microfluidiques sont les suivantes :

① sérigraphie ② impression à jet d'encre (iii) Technologie ultra-violet (UV) ④ Lithographie par faisceau d'électrons (EBL) ⑤ Écriture par faisceau de protons (PBW)(vi) Technologie d'écriture directe à deux photons par laser femtoseconde

①Screen printing :En tant que technologie d'impression traditionnelle à faible coût et au processus simple, elle est principalement utilisée dans les domaines des cartes de circuits imprimés, des appareils médicaux et des vêtements. Avec le développement de la technologie microfluidique, afin de contrôler son coût et de l'adapter à la production industrielle, la sérigraphie a été progressivement appliquée à la préparation des puces microfluidiques. La technologie de la sérigraphie ne nécessite pas d'équipement lourd, ce qui réduit considérablement le coût de production des puces microfluidiques, et les étapes de traitement, la répétabilité, sont élevées, ce qui favorise la production industrielle de puces microfluidiques par lots.

②Impression à jet d'encre :Les avantages de la technologie à jet d'encre sont la vitesse élevée, l'automatisation, le faible coût, le respect de l'environnement, etc. La technologie à jet d'encre peut être utilisée pour pulvériser des gouttelettes d'encre directement sur les cartes de circuits imprimés afin de créer des schémas de circuits précis.

(iii) lithographie UV :Les sources de lumière UV sont largement utilisées dans le domaine du traitement de haute précision en raison de leurs avantages : courte longueur d'onde, énergie photonique élevée et haute résolution de traitement. Dans le processus de lithographie UV, le matériau absorbe un photon UV et passe de l'état fondamental à l'état excité, ce qui déclenche la réaction de photopolymérisation ou de photolyse qui s'ensuit. La lithographie UV présente les principales caractéristiques suivantes :

Faible zone affectée par la chaleur : le principe de traitement de la lithographie UV est un principe de réaction photochimique, qui détruit les liaisons chimiques dans le matériau traité par irradiation directe de photons UV à haute énergie, de sorte que la zone affectée par la chaleur est très faible, voire inexistante ;

Large éventail de matériaux à traiter : l'énergie photonique élevée de la source UV permet de traiter des matériaux qui ne peuvent pas être traités par des lasers visibles ou infrarouges ;

Haute résolution : la longueur d'onde de la source de lumière UV peut généralement atteindre 395 nm, de sorte que la taille limite de diffraction est inférieure à celle de la bande de lumière visible et que la résolution est donc élevée. Sa précision de traitement peut atteindre 200 nm ou moins, ce qui permet l'acquisition de micro et nanostructures précises.

Les méthodes de lithographie UV peuvent être divisées enTraitement des masques UVrépondre en chantantProcessus d'écriture directe de l'UVLe traitement par masque UV nécessite un masque de résine photosensible. Le traitement par masque UV nécessite une plaque de masque photorésistant et la source de lumière laser UV est une source de lumière de surface, tandis que le traitement par écriture directe UV ne nécessite pas de plaque de masque photorésistant.

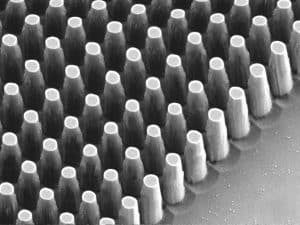

④ Technologie d'écriture directe par faisceau d'électrons et ⑤ faisceau de protons : La lithographie par faisceau d'électrons est une technique de traitement dans laquelle les structures sont obtenues par exposition directe d'un substrat recouvert d'un matériau photosensible (résine photosensible) au moyen d'un faisceau d'électrons à haute énergie. Des nanostructures de 100 nm ont été fabriquées en utilisant la lithographie par faisceau d'électrons dès 1965. La longueur d'onde du faisceau d'électrons est très courte, 0,12 nm à un système de tension d'accélération de 100 KV, et selon la théorie de la limite de diffraction d'Abbe, la précision de l'écriture directe par faisceau d'électrons peut atteindre l'ordre de grandeur du nanomètre.

L'écriture directe de nanostructures par faisceau d'électrons présente de nombreux avantages par rapport à d'autres techniques conventionnelles de traitement des nanostructures, par exemple :Haute résolution, sans masque, grande profondeur de champ et écriture directe de nanostructures arbitraires commandée par ordinateur.Le principal inconvénient de l'écriture directe par faisceau d'électrons est l'effet de proximité mutuelle dû à la diffusion dans le substrat et la couche adhésive de la résine photosensible, qui peut entraîner un déséquilibre de la dose absorbée dans la zone exposée. L'écriture directe par faisceau de plasmons est principalement une technologie de nanofabrication qui traite directement les nanostructures par irradiation focalisée d'un faisceau de plasmons à haute énergie dans la résine photosensible. La capacité de pénétration du faisceau de plasmons est plus forte que celle du faisceau d'électrons, et l'angle de divergence spatiale du faisceau de plasmons est également très faible, de sorte que l'écriture directe par faisceau de plasmons peut préparer des nanostructures avec un rapport largeur réelle élevé.

(vi) Technologie d'écriture directe à deux photons par laser femtoseconde :Il s'agit d'une méthode de traitement basée sur une source de lumière laser, qui a une largeur d'impulsion plus étroite et une puissance de crête plus élevée que les autres techniques traditionnelles de traitement par laser continu, qui interagit souvent avec le matériau par des effets non linéaires et qui peut atteindre une précision de traitement inférieure à cent nanomètres avec de bonnes capacités de traitement 3D, offrant ainsi de grands avantages dans le domaine de la micro- et de la nanofabrication. Le laser femtoseconde atteint l'intérieur de l'échantillon grâce à la convergence de la lentille de l'objectif. Comme le matériau interagit avec le laser femtoseconde dans un mode d'absorption à deux ou plusieurs photons, seul le centre du point focal du laser est affecté par l'interaction lumière-matière, ce qui permet de s'affranchir de la limite de diffraction optique et d'obtenir un traitement de haute précision (résolution <100 nm).

Nous proposonsPuce microfluidique / Nanoimpression / Services de conception de traitement des micro et nanostructuresN'hésitez pas à laisser un message.

Produits apparentés

Lecture connexe.

Introduction aux réseaux de microlentilles丨Préparation et traitement, méthodes et applications

Introduction aux réseaux de microlentilles 丨(microlens array)

Micro-Nano Processing | MEMS Fine Processing(I)

Micro-Nano Processing | Introduction au traitement des MEMS (I) Microsystèmes (Mi)

Micro-Nano Processing | Introduction au dépôt de couches minces

Micro-Nano Processing | Introduction aux procédés de dépôt de couches minces Catalogue Qu'est-ce que le dépôt de couches minces ?